La saldatura testa a testa rappresenta una delle tecnologie fondamentali per la realizzazione di connessioni permanenti nei sistemi di tubazioni e raccordi in polietilene ad alta densità (HDPE). Il Corso di Saldatura per Raccordi Testa a Testa fornisce le competenze tecniche per eseguire giunzioni omogenee, stabili e affidabili, garantendo continuità strutturale e prestazioni elevate l’intero ciclo di vita dell’infrastruttura.

La corretta formazione tecnica permette di migliorare l’efficienza degli operatori, ridurre i rischi di giunti difettosi e ottimizzare la qualità delle opere realizzate nel segmento acqua, gas e fluidi industriali.

Questo tipo di corso trasferisce competenze specialistiche non limitate all’operatività immediata, ma orientate alla padronanza metodologica, alla lettura dei parametri tecnici e alla capacità di analisi dei processi di fusione. È un percorso utile per progettisti, installatori, tecnici di cantiere, ispettori qualità e figure coinvolte nelle infrastrutture che richiedono standard elevati e massima continuità prestazionale.

Cos’è la Saldatura Testa a Testa e dove si applica

La saldatura testa a testa è un processo di fusione che permette l’unione diretta di due estremità di tubi o raccordi in PE100 mediante riscaldamento delle superfici di contatto e successiva pressione controllata. Le superfici vengono fuse mediante piastre termiche e unite con una pressione calibrata fino al raffreddamento e consolidamento del materiale. Questo metodo consente di ottenere una continuità molecolare reale, senza discontinuità strutturali o punti deboli localizzati che potrebbero generare cedimenti nel tempo.

La giunzione ottenuta risulta monolitica, questo garantisce una continuità strutturale perfettamente uniforme alla tubazione e assicura prestazioni altamente affidabili in reti acqua, gas e fluidi industriali.

La saldatura testa a testa viene utilizzata principalmente in:

- sistemi di distribuzione idrica a pressione

- reti gas

- infrastrutture industriali

- reti di adduzione e pompaggio in acquedotti

- impianti di trattamento e trasporto reflui

- settori civili e reti territoriali estese

A queste applicazioni si aggiungono interventi di ampliamento e riqualificazione delle reti esistenti, dove gli operatori necessitano di soluzioni che offrano precisione di posizionamento, stabilità operativa e maggiore sicurezza nel tempo. La solidità del giunto finale permette di ottenere sistemi stabili nel lungo periodo, con elevata resistenza meccanica e minima necessità di manutenzione, supportando una gestione più efficiente dell’infrastruttura e una riduzione significativa dei costi di esercizio.

Strumenti, parametri e procedure operative

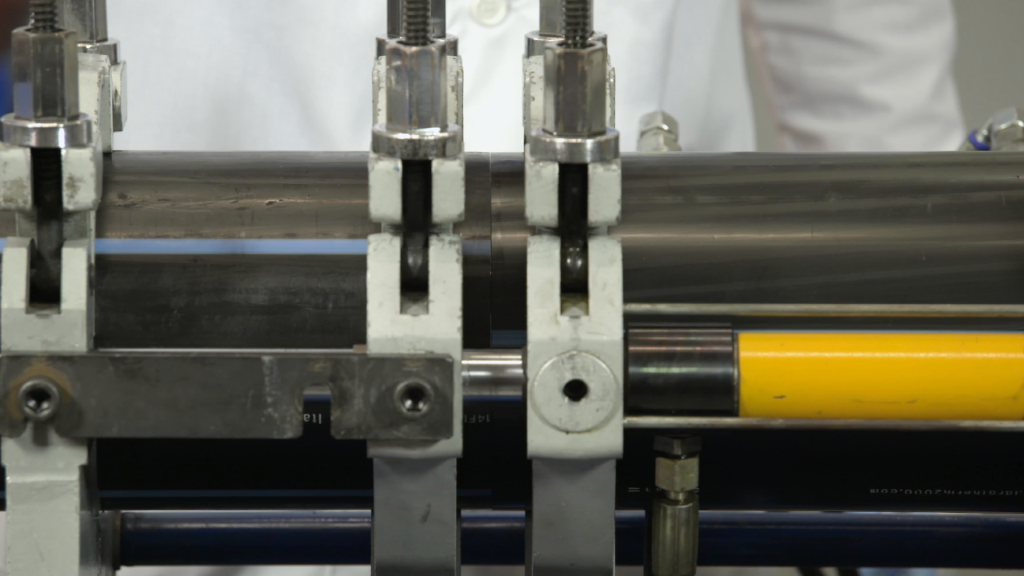

L’esecuzione corretta della saldatura testa a testa richiede un set preciso di strumenti professionali, calibrati e adeguati al diametro e alle caratteristiche operative della tubazione. Tra gli strumenti utilizzati:

- piastra termica

- allineatore meccanico o idraulico

- calibratori ed elementi di supporto per la corretta geometria del tubo

La sequenza operativa prevede:

- Preparazione delle superfici

- Allineamento accurato

- Riscaldamento tramite piastra termica

- Fusione controllata

- Pressione uniforme durante la fase di raffreddamento

- Verifica finale

Ogni fase incide direttamente sulla qualità finale del giunto. La preparazione della superficie e l’allineamento iniziale evitano difetti dimensionali e disallineamenti, mentre il controllo della temperatura assicura la corretta fusione del materiale.

I parametri fondamentali per le saldature testa a testa riguardano:

- tempo

- temperatura

- pressione

La corretta esecuzione garantisce una struttura omogenea del materiale, assicurando stabilità a lungo termine nelle applicazioni acqua, gas e industriali.

Test di tenuta e controlli di qualità

Ogni giunto saldato testa a testa deve essere verificato attraverso controlli di qualità strutturati, necessari per garantirne sicurezza, continuità operativa e conformità ai requisiti prestazionali del sistema. I test di tenuta vengono eseguiti su pressione definita e con verifiche visive che consentono di identificare eventuali difetti, irregolarità della cordonatura, micro-imperfezioni superficiali, bolle o punti di fusione irregolari.

Oltre all’osservazione estetica del cordone esterno, vengono valutate stabilità dimensionale, uniformità e continuità del materiale sul punto di giunzione. Gli operatori imparano a interpretare i segnali che indicano una fusione corretta, come simmetria del materiale espanso, regolarità della forma e assenza di inclusioni superficiali. Nei contesti applicativi reali, la differenza tra un giunto corretto e uno difettoso può impattare direttamente la perdita di carico, l’integrità del sistema e la longevità dell’impianto.

L’estensione dei test di controllo qualità riduce potenziali sostituzioni, evita rifacimenti in fase di collaudo e contribuisce ad incrementare l’affidabilità delle reti nel lungo periodo. In un contesto dove la continuità di servizio e il controllo delle perdite costituiscono elementi centrali per utility, municipalizzate e infrastrutture industriali, la qualità del giunto saldato diventa un fattore determinante di performance complessiva.

Approfondimenti tecnici con il supporto Plastitalia

Il supporto tecnico costante permette agli operatori di acquisire padronanza del metodo e capacità decisionale più elevata nella gestione dei sistemi HDPE. In questo modo i professionisti possono identificare eventuali criticità prima che diventino anomalie operative, migliorare la pianificazione degli interventi e incrementare la qualità complessiva delle infrastrutture realizzate.

La trasmissione di know-how basata su esperienza diretta costituisce un valore competitivo reale per progettisti, installatori e imprese che operano in settori ad elevata responsabilità ingegneristica, favorendo una cultura orientata alla qualità, alla sicurezza e all’evoluzione professionale continua.

Conclusioni

Il Corso di Saldatura per Raccordi Testa a Testa rappresenta un elemento centrale per elevare la qualità delle installazioni nei sistemi HDPE e consolidare competenze realmente applicabili in cantiere. La padronanza di questa tecnologia permette di ottenere giunzioni più sicure, maggior continuità strutturale, prestazioni costanti e riduzione degli interventi correttivi nel tempo. La formazione tecnica e l’approfondimento metodologico consentono ai professionisti del settore di operare con standard più elevati e maggiore controllo dei processi, migliorando la qualità finale delle infrastrutture acqua, gas e industriali.